SMT表面実装技術におけるチップ実装技術

異なるブランドは異なるノウハウと独自の技術を所有しています。 SMTラインに搭載されるチップの種類が異なる場合、それらは異なります。ただし、ロードから完成品までの段階は非常に似ています。ステージは次のとおりです。

1)はんだ合金(はんだペースト)をベアボードにスキャンします。

2)ICとICを取り付けます。

3)加熱-冷却。

4)エラーを確認して修正します。

スキャン合金溶接

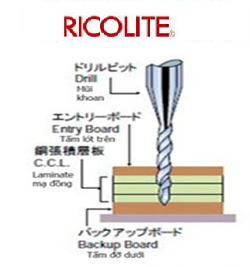

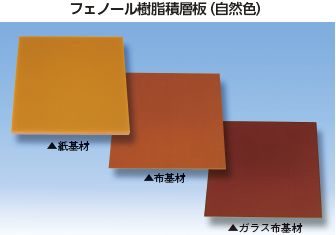

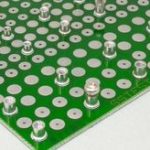

穴の開いていないプリント回路の表面には、スズ鉛、銀、金などの導電性材料の導電層がめっきされています。これらの詳細は、はんだピンと呼ばれます。次に、ペースト状のはんだペーストは、はんだ合金と溶接材料粒子の混合物です。それらは、プリント基板の表面にスキャンされます。

メタルマスク(またはステンシル)などの特別なデバイスを使用して、はんだペーストが不要な場所に付着するのを防ぎます。彼らは薄いステンレス鋼のフィルムで作られています。

その上で、ボード上のチップの位置に対応する位置が処理されます。このようにして、はんだペーストがスキャンされ、目的の位置に配置されます。別の方法は、デバイスをボードの反対側に取り付けることです。数値制御デバイスを使用して、コンポーネントの位置に粘着性の高い材料のドットを配置します。最終段階は、はんだペーストが表面にコーティングされるときです。この時点で、マザーボードはピックアンドプレース機に転送されます。

ICを取り付け、ICを取り付けます

通常、小型のSMDはテープ上の伝送ラインに送られます。 特定の軸を中心に回転します。 一方、ICは通常、別々のトレイに保管されます。 数値制御されたチップピッカーは、トレイからチップを取り除きます。 次に、はんだペーストがスキャンされるPCB表面に配置します。

ボードの下側のコンポーネントが最初に取り付けられます。 接着剤の斑点は、熱またはUV放射によってすばやく乾燥されます。 その後、ボードを裏返し、マザーボードに接続されたデバイスがボードの残りの部分を仕上げました。

加熱-冷却

コンポーネントの取り付けプロセスが完了すると、ボードはオーブンに移されます。 ボードは最初に予熱ゾーンに入りました。 ここで、ボードとすべてのコンポーネントの温度は比較的均一です。 彼らはゆっくりと育ちます。 これにより、溶接後に組立プロセスが終了したときの熱応力が最小限に抑えられます。

次に、ボードは、はんだペーストの溶融粒子を溶融するのに十分高い温度でエリアに入ります。 次に、ボード上のコンポーネントをはんだ付けします。 溶融はんだペーストの表面張力により、部品の位置ずれが防止されます。 溶接脚の地理的表面が設計どおりに製造されていた場合。 表面張力により、コンポーネントが正しい位置に自動的に調整されます。

ピッキングと取り付けのプロセスの後、ボードの加熱と焼き戻しに使用される多くの技術があります。赤外線、熱風などの技術。特別な場合には、大量の熱を伴うCF4液体を使用できます。この手法はgiaと呼ばれます。現在、対流式オーブンでは窒素または窒素を多く含む圧縮空気が使用されています。もちろん、それぞれの方法には長所と短所があります。

まず、IRを使用したアニーリング法を使用します。エンジニアは、より高いコンポーネントの領域に落ちないコンポーネントを下側のボードに配置する必要があります。設計者が事前に熱サイクルまたは対流溶接について知っていれば簡単です。設計によっては、手動溶接または特別なコンポーネントの組み立てが必要です。または、集中型赤外線デバイスを使用してさらに自動化します。

溶接後、ボードを「洗浄」して、ボード上のはんだ付け材料を除去する必要があります。異なる溶接材料は、異なる化学薬品と溶剤で洗浄されます。残りは溶解した溶媒で、きれいな水で洗浄されます。それらは圧縮空気で素早く乾燥します。

エラーを確認して修正する

ボードは光学検査部門に持ち込まれ、エラーが検出されます。必要に応じて、技術ライン用にいくつかの光学検査ステーションを設置できます。

この段階では、光学AOI(自動光学検査)またはX線を使用できます。 これらのデバイスは、位置エラー、コンポーネントの接触エラー、およびプリント回路の表面上のはんだペーストを検出します。

VI

VI EN

EN 中文 (台灣)

中文 (台灣)